Das Struktursystem ist das neue EnergiefahrzeugBatterieschale, das ist das Skelett des Batteriesystems und kann einen Aufprallwiderstand, Vibrationswiderstand und Schutz anderer Systeme bieten. Die Batterieschalen haben verschiedene Entwicklungsstadien durchlaufen, von der anfänglichen Stahlbox bis zum aktuellen Aluminiumlegierungsschalen und in Richtung effizientere Kupferlegierungsbatterieschalen.

1. Stahlbatteriefach

Das Hauptmaterial, das in Stahlbatterien verwendet wird, ist hochfestes Stahl, das sparsam im Preis ist und hervorragende Verarbeitungs- und Schweißeigenschaften aufweist. Unter tatsächlichen Straßenbedingungen sind Batterieschalen von verschiedenen Arbeitsbedingungen betroffen, z.

Stahlpaletten haben auch ihre Einschränkungen: ① Das Gewicht ist groß, was einer der wichtigsten Faktoren ist, die den Kreuzfahrtbereich neuer Energiefahrzeuge beeinflussen, wenn sie auf die Karosserie geladen werden. ° Extrusionsdeformation tritt auf, wodurch Batterieschäden oder sogar Feuer verursacht werden. ③ Stahlbatterienschalen haben einen schlechten Korrosionsbeständigkeit und sind in verschiedenen Umgebungen für chemische Korrosion anfällig, was zu einer Beschädigung der inneren Batterie führt.

2. Aluminium -Batterieschale werfen

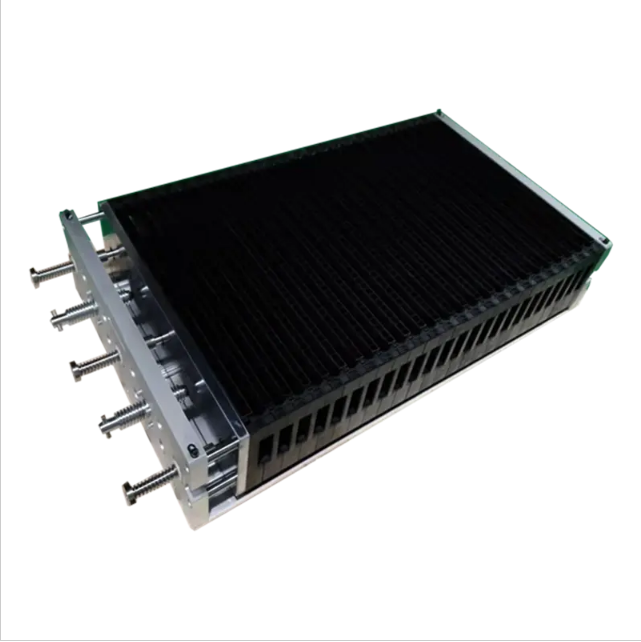

Das Guss -Aluminium -Batteriefach (wie im Bild gezeigt) wird in einem Stück gebildet und verfügt über ein flexibles Design. Nach der Gründung des Tabletts ist kein weiteres Schweißverfahren erforderlich, sodass die umfassenden mechanischen Eigenschaften hoch sind. Aufgrund der Verwendung von Aluminiumlegierungsmaterialien wird das Gewicht ebenfalls weiter reduziert, und diese Struktur der Batterieschale wird häufig in kleinen Energiebatteriepackungen verwendet.

Da jedoch Aluminiumlegierungen während des Gussprozesses für Defekte wie Untergeschoss, Risse, kalte Schließungen, Dellen und Poren neigen, sind die Versiegelungseigenschaften der Produkte nach dem Gießen schlecht, und die Ausdehnung von Aluminiumlegierungen aus Guss von Aluminiumlegierungen und sie sind nach Kollisionen anfällig. Aufgrund der Einschränkungen des Gussprozesses können Batterieschalen mit großer Kapazität nicht durch Gießen von Aluminiumlegierungen erzeugt werden.

3..

Extruded Aluminiumlegierungsbatterie -Tablett ist die aktuelle Lösung für Batterieschalen. Es erfüllt unterschiedliche Anforderungen durch das Spleißen und Verarbeitung von Profilen. Es hat die Vorteile flexibler Designs, bequemer Verarbeitung und einfacher Änderung. In Bezug auf die Leistung weist die extrudierte Aluminiumlegierungs -Batterieschale eine hohe Steifigkeit, Widerstand gegen Vibrationen, Extrusion und Auswirkungen auf.

Aufgrund seiner geringen Dichte und seiner hohen spezifischen Festigkeit kann die Aluminiumlegierung ihre Steifigkeit immer noch aufrechterhalten und gleichzeitig die Leistung des Körpers sicherstellen. Es wurde in der Automobil -Leichttechnik häufig eingesetzt. Bereits 1995 begann die deutsche Audi Company mit der Massenproduktion von Aluminiumlegierungsauto -Autos. In den letzten Jahren haben auch spezielle aufstrebende neue Energiefahrzeughersteller wie Tesla und NIO begonnen, das Konzept von All-Aluminium-Körpern vorzuschlagen, einschließlich Aluminiumlegierkörpern, Türen, Batterieschalen usw. Aufgrund der Spleißmethode müssen verschiedene Teile jedoch durch Schweißen und andere Methoden geschwenkt werden. Es gibt viele Teile, die geschweißt werden müssen, und der Vorgang ist kompliziert.

Postzeit: Mai-11-2024